In occasione del proprio 70° compleanno, Mares fa un regalo ai propri affezionati rinnovando la gamma degli erogatori. Non è un semplice rinnovo estetico, dietro a un erogatore Mares c’è la ricerca delle soluzioni migliori, e tutta una serie di controlli e di test. Vediamo assieme le caratteristiche dei nuovi primi stadi.

Primo Stadio a Membrana

Quasi tutta la linea di erogatori Mares, utilizza un primo stadio a membrana. Nei primi stadi a membrana, la forza necessaria per aprire la valvola viene trasmessa da una membrana. La differenza di pressione fa introflettere la membrana, che trasmette questo movimento al meccanismo della valvola. Un disco in metallo, posto sotto la membrana, trasmette la forza alla valvola mediante uno spillo.

La caratteristica principale dei primi stati a membrana è una regolazione della pressione di alimentazione al secondo stadio più sensibile e precisa in quanto le parti meccaniche non entrano in contatto con l’acqua. La separazione di tutte le parti mobili dal contatto con l’acqua, rende il primo stadio a membrana ideale anche per immersioni in acque particolarmente fredde.

Tutti gli erogatori Mares con primi stadi a membrana sono certificati per l’utilizzo con octopus in acqua fredda (<4°C), come stabilito dal recente aggiornamento della normativa EN250:2014. Sono identificabili dalla marcatura EN250 A.

Primi Stadi Bilanciati

Tutti i primi stadi Mares a membrana sono anche bilanciati. Grazie ad una speciale progettazione la pressione della bombola (alta pressione) agisce intorno allo stelo della valvola ma non in una delle direzioni di movimento della stessa. A seguito dell’equilibrio di pressione risultante su entrambi i lati delle direzioni del movimento, la forza necessaria per aprire e chiudere la valvola non viene influenzata dalla diminuzione della pressione nella bombola. Con questa soluzione, la pressione intermedia rimane la stessa del valore impostato, indipendentemente dalla pressione della bombola. Grazie alla pressione intermedia costante e alla possibilità di disporre di grandi aperture della valvola, gli erogatori Mares bilanciati, forniscono generalmente una portata d’aria maggiore e un comfort respiratorio superiore.

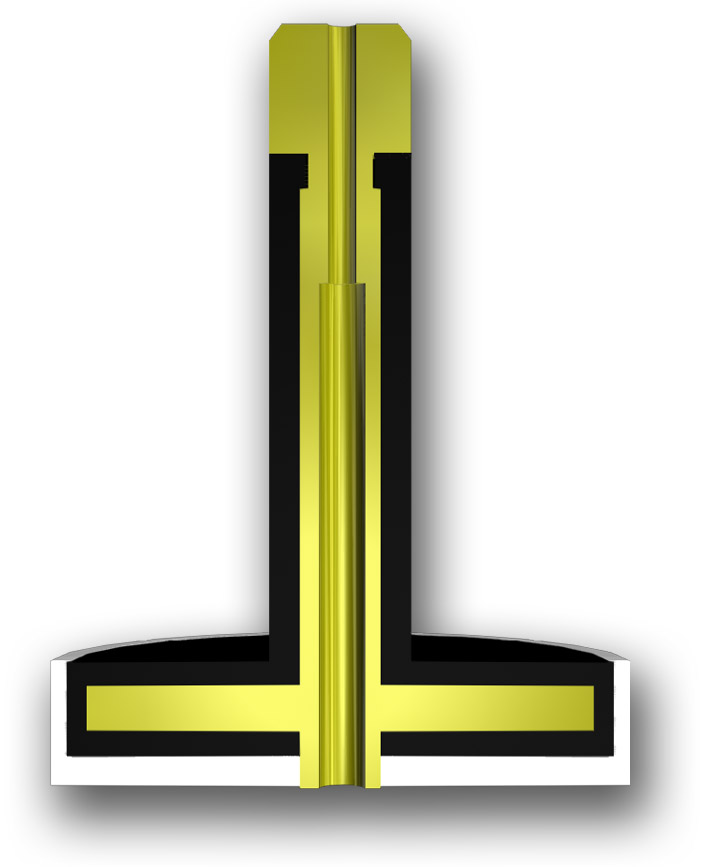

Valvola Tri-Material

Dopo un attento studio delle forze coinvolte, delle pressioni che agiscono sulle superfici della valvola e delle condizioni di utilizzo cui è sottoposta, Mares ha realizzato la nuovissima Valvola Tri-Material. La valvola è composta da:

Dopo un attento studio delle forze coinvolte, delle pressioni che agiscono sulle superfici della valvola e delle condizioni di utilizzo cui è sottoposta, Mares ha realizzato la nuovissima Valvola Tri-Material. La valvola è composta da:

- un corpo valvola centrale (“anima”) realizzato in ottone nichelato;

- un rivestimento in poliuretano ad elevata resistenza che ricopre la quasi totalità del corpo valvola in grado di garantire un’elevata resistenza all’usura ed alle sollecitazioni meccaniche;

- infine, viene applicato sulla superficie (“testa”) della valvola, un ulteriore rivestimento, sempre in poliuretano ma con modulo (durezza) più morbido che garantisce una perfetta tenuta anche in condizioni estreme.

Grazie all’utilizzo di una speciale tecnologia di stampaggio (unione a livello molecolare – NO meccanica!) ed alle caratteristiche dei materiali impiegati, viene garantito un alto grado di prestazioni, affidabilità, sicurezza in qualsiasi condizione.

DFC – Dynamic Flow Control

Vera e propria innovazione nel mercato della subacquea è l’esclusivo sistema DFC che permette di minimizzare la caduta della pressione intermedia che avviene in tutti i primi stadi in fase di inspirazione.

Questo fenomeno è tanto più visibile quanto maggiore è la profondità e più alto il flusso d’aria richiesto dall’erogatore.

Un restringimento del foro dello spillo della valvola, impedisce la formazione di una pressione dinamica. Un condotto aggiuntivo posto tra la camera a pressione intermedia e la camera della molla di comando, che porta direttamente all’uscita LP verso il secondo stadio, impedisce l’accumulo di contropressione. Il sistema DFC utilizza l’effetto Venturi, ottimizzando la sensibilità dell’erogatore per garantire la massima portata d’aria al secondo stadio in fase di inspirazione.

Il sistema DFC riduce in modo evidente il lavoro di inspirazione, soprattutto in profondità e in condizioni estreme.

AST – Auto Sealing Technology

Il sistema AST è una tecnologia dinamica che fornisce protezione contro l’ingresso di acqua nel primo stadio, senza influenzare la prestazione dell’erogatore durante l’uso. Questa soluzione non meccanica assicura affidabilità senza compromessi. AST è un componente interno che viene attivato automaticamente dalla pressione dell’aria, quindi non richiede alcuna azione da parte del subacqueo. Si apre semplicemente quando si pressurizza il primo stadio e si chiude quando lo si depressurizza.

Torretta Girevole a 360°

Alcuni primi stadi Mares sono caratterizzati da una torretta girevole con 5 uscite di bassa pressione, di cui 4 radiali e 1 verticale. Tutte le uscite offrono il Natural DFC (Dynamic Flow Control), che garantisce un elevato e costante flusso d’aria al secondo stadio, rendendo l’erogatore adatto a soddisfare tutte le esigenze dei sub, anche dei più esperti e di chi pratica immersioni tecniche.

OPD – Optimized Port Design

Un’altra caratteristica unica sono le due uscite di alta pressione pre-orientate, con inclinazioni opposte. L’attento studio dell’angolo di inclinazione (13°) permette la completa rotazione della torretta senza interferenze tra le manichette di bassa e alta pressione. Inoltre, questa soluzione permette di utilizzare il manometro e/o la trasmittente del computer, sia con la torretta girevole del primo stadio posizionata in basso che in alto, fornendo all’utente la possibilità di scegliere la configurazione più idonea.

Uscite Verticali Multiple

8 uscite di bassa pressione rendono il primo stadio 72X unico ed inimitabile.

Vi sono 4 uscite orizzontali e 4 verticali (Patent Pending), tutte con Natural DFC, per un flusso d’aria elevato in ogni condizione. Questa conformazione permette la massima versatilità di utilizzo, rendendolo adatto per immersioni tecniche che ricreative.

Trattamenti Superficiali

PVD è l’acronimo di Physical Vapor Deposition ed indica la tecnologia utilizzata per la deposizione di film metallici sottili su diverse tipologie di substrati. Il processo avviene all’interno di camere sotto vuoto, dove vengono evaporati i metalli che si intendono depositare.

Gli ioni metallici, grazie all’energia cinetica posseduta ed alla differenza di potenziale applicata al pezzo da rivestire, sono attratti sulla superficie degli oggetti, dove condensano e formano il rivestimento desiderato. La finitura viene quindi creata tramite un processo fisico che non solo dona all’oggetto caratteristiche superiori a qualsiasi altro trattamento chimico o elettrochimico ma garantisce anche un rivestimento perfettamente sostenibile, ad impatto ambientale ridotto, ipoallergenico e compatibile al 100% con l’utilizzo in campo alimentare.

I rivestimenti in PVD sono particolarmente indicati per tutti quei prodotti innovativi e tecnicamente avanzati che necessitano di elevate prestazioni di resistenza all’abrasione, al graffio e alla corrosione.

Look elegante ed elevata protezione all’abrasione e alla corrosione anche per le versioni con finitura Cromo Perla. In questo caso, per ottenere questa speciale finitura, è importante creare uno strato di nichel che uniformi il più possibile la superficie metallica a livello microscopico. Dopo un ulteriore lavaggio avviene l’immersione nella vasca con soluzione elettrolitica del cromo e, con l’uso di particolari olii, si creano delle micro bolle uniformemente distribuite sulla superficie del pezzo che danno il caratteristico aspetto perlato alla superficie stessa.

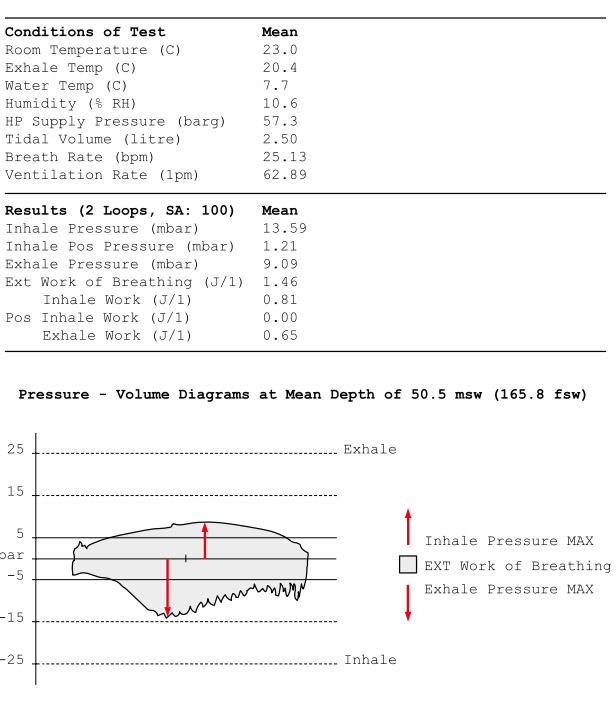

Macchina ANSTI

Le prestazioni di un erogatore vengono misurate tramite una speciale macchina che simula le condizioni di respirazione di un sub in immersione. Con questa macchina è possibile misurare gli sforzi di inspirazione ed espirazione, in kPa (kilo Pascal), (1kPa = 10cm di colonna d’acqua).

- Gli sforzi massimi ammessi sono, per le norme CE, di 2,5kPa (pari a 25cm di colonna d’acqua)

- Le condizioni di prova sono: profondità 50m, regime di ventilazione: 62,5l/min.

- Anche il lavoro di respirazione viene misurato nelle medesime condizioni. Il massimo lavoro di respirazione ammesso dalle normative europee è di 3 Joule/litro.

Questo lavoro rappresenta l’effettivo affaticamento dovuto alla respirazione del subacqueo durante l’immersione. Il lavoro di respirazione è rappresentato dall’area della curva di respirazione (curva pressione-volume). Più piccola è l’area della curva, minore è il lavoro di respirazione.

La macchina è però in grado di raggiungere i 200m di profondità, il doppio della maggior parte di queste macchine in uso presso la concorrenza, permettendoci di testare i nostri erogatori in condizioni che per altri sono solo un sogno. Ovviamente un subacqueo non si spinge a queste profondità respirando aria, ma poter testare a queste profondità ci insegna molto sul funzionamento al limite dei nostri erogatori. Inoltre la nostra macchina è attrezzata per poter essere alimentata con gas da bombole e questo ci permette di certificare i nostri erogatori a 200m usando una miscela opportuna per questa profondità che è TX6,7/83,3 come definito dalla normativa britannica BS8547:2016.