Autore: Carlo Amoretti

Il corpo umano è stato ottimizzato dall’evoluzione per respirare alla pressione atmosferica, 1 bar, oppure in ambiti che differiscono poco da questo valore. Anche i polmoni sono “tarati” per funzionare con aria a pressione ambiente. Ecco che la bombola che contiene 3000 litri d’aria a 200 bar diventa una fonte d’aria che non può essere utilizzata direttamente. E’ necessario interporre un regolatore di pressione tra la bombola e i polmoni, il cui scopo è quello di trasformare l’alta pressione in pressione ambiente rendendo così l’aria respirabile. L’erogatore fa proprio questo, per quanto venga spesso descritto come un dispositivo meccanico sofisticato, alla fin fine è semplicemente un riduttore di pressione. Per assolvere questa funzione vengono adottate delle tecnologie diverse che danno risultati più o meno efficaci ed sono queste tecnologie che permettono di classificare gli erogatori. Da molti anni gli erogatori sono composti da due parti distinte: il primo ed il secondo stadio; per questo sono detti “bi-stadio”. Sono stati progettati nel 1943 da Emile Gagnan e Jean-Jacques Costeau. Gagnan e Cousteau arrivarono alla forma attuale modificando il primo prototipo realizzato da Le Prieur.

Alcune foto di primo stadio a titolo esemplificativo

A Sinistra: Scubapro MK17

A destra: Scubapro MK25

A sinistra: Mares Carbon DIN

A destra: Mares Carbon INT

Primo stadio Coltri Polaris

Prima di addentrarci nei dettagli, vediamo cosa fa ciascuno dei due stadi. Il primo stadio, letteralmente il primo elemento nella catena di riduzione della pressione, provvede a trasformare l’alta pressione del gas della bombola nella cosiddetta “bassa pressione”. Questo passaggio viene chiamato compensazione e la pressione risultante, più propriamente chiamata pressione intermedia, è minore rispetto a quella iniziale ma sempre superiore a quella ambiente, generalmente di un valore attorno ai 10 bar. Il termine pressione intermedia è più accurato di “bassa pressione” perchè indica che il gas subirà una ulteriore riduzione prima di poter essere utilizzata dal subacquei. La riduzione finale, seconda parte del compito dell’erogatore, viene operata dal secondo elemento nella catena che, non a caso, si chiama “secondo stadio”. E’ l’elemento con cui il subacqueo ha una relazione più diretta, sia perchè lo mette in bocca, sia perchè è quello che detta la qualità dell’esperienza di respirazione complessiva offerta da un erogatore. Capiremo perchè quando andremo a vedere come funziona.

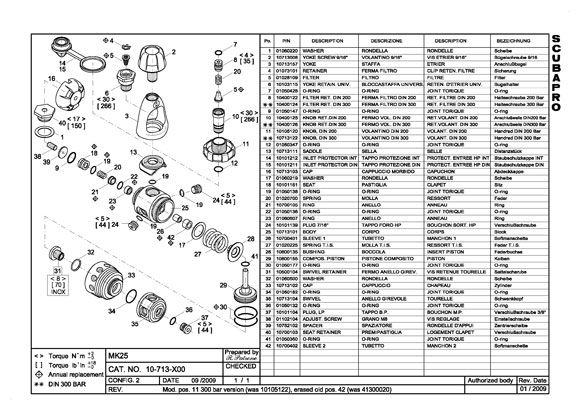

Disegno esploso primo stadio Scubapro

Per ora concentriamoci solo sul primo stadio e scopriamo le tecnologie che gli consentono di svolgere la sua funzione. Già che ci siamo facciamo facciamo qualche distinzione tra i vari tipi: i primi stadi possono utilizzare un meccanismo a pistone oppure a membrana ed entrambe le tipologie sono ulteriormente distinte in primi stadi bilanciati e non bilanciati ed. In questi casi i due sistemi operano con concetti simili ma con meccanismi differenti, ognuno dei quali ha vantaggi e svantaggi che diventano importanti in base alle condizioni nelle quali l’erogatore sarà utilizzato. Per questa carrellata di tecnologie atteniamoci all’ordine temporale con il quale i vari tipi di primo stadio sono comparsi nella storia della subacquea.

Membrana non bilanciato

Il primo erogatore realizzato era un membrana non bilanciato, che cito solo come riferimento storico perchè non è più in uso da molti anni. Ma è un buon punto di partenza perchè la sua semplicità costruttiva consente di capire facilmente la struttura base di un primo stadio a membrana. In questo dispositivo la camera di pressione intermedia è isolata da una membrana – da cui

il nome del tipo di erogatore – realizzata in gomma o comunque in un materiale elastico. Quando il secondo stadio richiede dell’aria, la pressione nella camera si riduce e il diaframma si piega verso l’interno, spingendo così l’asta di controllo della valvola verso la posizione di apertura. Il gas ad alta pressione quindi entra nella camera e riporta la membrana nella posizione originale,

causando la chiusura della valvola, l’arresto del flusso di gas ed il ritorno ad una situazione di equilibrio. La valvola in questo caso viene aperta dalla forza esercitata dalla molla presente dalla parte esterna alla membrana e dalla pressione ambiente (cioè la forza esercitata sulla membrana dall’acqua che entra in questa porzione del primo stadio). La chiusura invece è il risultato dell’azione della piccola molla che si trova nella parte “asciutta” dell’erogatore sommata alla forza del gas proveniente dalla bombola. Questo assetto è quello che fa sì che questo tipo di primo stadio sia “non

bilanciato”. Infatti, man manoa che si riduce la pressione disponibile nella bombola, che la forza esercitata dal gas si riduce in proporzione e causa un aumento della pressione intermedia.

Pistone non bilanciato

L’equivalente di questo sistema nella famiglia dei primi stadi a pistoni è il primo stadio a pistone non bilanciato, nato intorno agli anni ’50 del secolo scorso. Al contrario del membrana non bilanciato, è tuttora in uso grazie alle sue impareggiabili caratteristiche di affidabilità dovute proprio ai pochissimi componenti meccanici. Lo si ritrova spessissimo in uso in impieghi intensivi come il noleggio, i lavori a bassa profondità o le situazioni nelle quali la manutenzione è problematica perchè è difficile trovare pezzi di ricambio.

In questa sistema si ha un pistone con gambo cavo che termina in una testa di forma circolare la cui ampia superficie viene sollecitata dalla pressione intermedia, mentre l’alta pressione opera sull’area della pastiglia, di estensione molto minore, che è posizionata dalla parte opposta, al termine dello stelo. L’aria ad alta pressione quindi agisce pastiglia. Una parte dell’aria attraversa il gambo cavo del pistone e va a premere sulla testa fino a vincere la pressione in ingresso e premere la pastiglia sull’orifizio, interrompendo così il flusso d’aria. Attorno allo stelo del pistone è posizionata la molla. Che esercita una forza costante (dell’ordine, per fare un esempio, di 50Kg su una compressione di 2 millimetri) che si somma a quella dell’acqua che entra in questa parte dell’erogatore. Quando viene richiesta aria dal secondo stadio si verifica una depressione che rompe l’equilibrio e permette al pistone di sollevarsi, staccando la pastiglia dall’orifizio e facendo nuovamente affluire il gas ad alta pressione dalla bombola. Questo tipo di primo stadio non è bilanciato perchè la pressione del gas che agisce sulla superficie della pastiglia e sulla testa del pistone è direttamente proporzionale alla pressione disponibile nella bombola. Così, se a inizio immersione, con 200 bar in bombola la pressione intermedia è di 10 bar, a fine immersione con 50 bar disponibili la pressione intermedia scenderà intorno agli 8,5 bar, perché le forze che agiscono in apertura sono solo quella della molla e quella dell’aria ad alta pressione.

La forza che tende a chiudere è quella della pressione intermedia che agisce sulla testa del pistone. Inoltre la necessità di avere un foro nel pistone perché il gas possa accedere allo stelo cavo è un limita la portata massima che il primo stadio riesce a offrire.

Il passo logico successivo nell’evoluzione degli erogatori è stato portare l’equilibrio. Abbiamo visto che la ragione del mancato bilanciamento è il disequilibrio tra le forze che vengono esercitate dal gas, che agiscono in maniera disuguale su diverse parti del meccanismo. Di conseguenza la soluzione per bilanciare questa situazione e tornare all’equilibrio è stata relativamente semplice: fare in modo che la forza esercitata dall’aria agisca in modo uniforme. Sembra banale, come l’uovo di Colombo che appare banale una volta che qualcuno l’ha pensato.

L’esempio più semplice è il primo stadio bilanciato a pistone.

Primo stadio bilanciato a pistone

In questo sistema l’ingresso dell’aria non avviene nella stessa direzione dell’asse maggiore del primo stadio, come nel pistone non bilanciato, ma è invece spostato su un lato, in modo che la forza espressa dal gas si eserciti perpendicolarmente al gambo del pistone invece che sulla superficie della pastiglia. In questo modo non si ha una spinta significativa in una sola direzione perché il flusso ad alta pressione si distribuisce tutto attorno allo stelo, prima di entrare nel foro terminale per attraversare il pistone e raggiungere la camera che alloggia la testa. Questa configurazione permette di avere un gambo con un passaggio interno di diametro maggiore e, quindi, di avere una portata molto maggiore di quella consentita nel caso precedente e in generale nei sistemi membrana, dove la complessità meccanica limita le dimensioni dei passaggi d’aria. Una volta che il gas è passato attraversato il pistone, premerà sulla testa andando a contrastare la forza esercitata dalla molla e dall’acqua e il primo stadio avrà effettuato la compensazione, cioè si sarà raggiunta la pressione intermedia. Il bilanciamento non è perfetto e si ha comunque una minima

pressione che agisce sulla ridottissima area rappresentata dal tagliente del pistone (l’elemento che va a chiudere contro la pastiglia) che è una superficie di dimensione costante. Però in questo caso il calo di pressione nella bombola porta ad una riduzione della pressione intermedia minima, dell’ordine di mezzo bar. La molla è immersa in acqua e ad impedire che il liquido penetri nel resto

dell’erogatore provvede una serie di O-ring che circondano il gambo del pistone e che nel tempo sono soggetti ad usura per l’attrito determinato dai continui movimenti di apertura e chiusura.

Primo stadio bilanciato a membrana

Arriviamo infine all’ultima tipologia di primo stadio: il bilanciato a membrana. Tra tutti è il più complesso dal punto di vista meccanico perchè utilizza un maggior numero di componenti. Questa distinzione è storica e, al giorno d’oggi, anche piuttosto accademica, perchè i modelli attuali offrono prestazioni che sono quasi impossibili da distinguere da quelle di un pistone bilanciato apprezzare durante l’uso pratico. Però una misurazione accurata dimostra che le differenze ci sono e quindi è opportuno citarle. La caratteristica più nota dell’erogatore a membrana è l’avere la camera che ospita la molla, che si allaga, del tutto isolata -prorpio ad opera della membrana – dal comparto che ospita la meccanica, che non viene mai a contatto con l’acqua. Questo aspetto rende il primo stadio a membrana particolarmente indicato per immersioni in acque fredde che espongono al rischio di congelamento ed anche in acque ricche di sospensione.

In questa architettura l’aria ad alta pressione in arrivo dalla bombola viene diretta in due direzioni: una parte attraversa la pastiglia di alta pressione e arriva alla zona al di sotto della membrana, cioè nella camera di pressione intermedia che è in comunicazione con il corpo. Un’altra parte attraversa il pistoncino e arriva alla camera di bilanciamento. Qui va a controbilanciare la

pressione dell’aria in entrata, agendo insieme alla molla che si trova attorno al pistone, e porta in chiusura il sistema. Quando il secondo stadio richiede aria, il gas viene sottratto alla camera di

pressione intermedia, la molla esterna, posta dietro la membrana, spinge il piattello che a sua volta spinge lo spillo e fa staccare il pistoncino, determinando l’apertura della valvola.

Rispetto al pistone il flusso complessivo è minore, perché le sezioni di passaggio del gas hanno un diametro inferiore ma, come abbiamo detto, negli erogatori moderni queste differenze di prestazioni sono praticamente impossibili da notare nell’uso in acqua. Un altro elemento da considerare è che in questo caso la valvola si apre a contrasto del flusso di gas (upstream) e non a favore (downstream) come nei pistone quindi in caso di blocco del sistema si avrebbe un arresto dell’erogazione invece di un flusso continuo.

Spesso le considerazioni sul tipo di primo stadio si fanno nel momento in cui si decide di acquistarne uno. Va però tenuto presente che i produttori sono tenuti a rispettare varie norme, come la celebre EN250, così che gli erogatori in commercio sono tutti in grado di esprimere prestazioni minime che consentono un’immersione sicura. Ciò non toglie che il livello di performance possa essere una delle discriminanti della scelta, utilizzandolo come chiave per decidere quale è il modello più adatto in base al tipo di immersioni che si fanno e alle caratteristiche dell’ambiente nel quale queste si svolgono. Il tutto sarà più chiaro quando avremo descritto anche i secondi stadi, in un prossimo articolo, e saranno disponibili anche altri elementi su cui basare le proprie decisioni.

Si ringraziano i produttori per le foto fornite.

Attenzione, puoi leggere l’articolo completo su ScubaZone n.1: www.scubazone.it

È assolutamente vietata la riproduzione, anche parziale, del testo e delle immagini presenti in questo articolo senza il consenso dell’autore.